Принцип действия и типы поршневых насосов. Поршневые насосы относятся к объемным насосам. На рис.7.14 приведена схема поршневого насоса простого (одинарного) действия.

Рис.7.14. Схема поршневого насоса:

1 — цилиндр, 2 — поршень, 3 — всасывающей клапан, 4 — нагнетательный клапан,

5 — шток, 6 — ползун, 7 — шатун, 8 — кривошип, 9 — маховик.

В поршневом насосе всасывание и нагнетание жидкости происходит при возвратно-поступательном движении поршня в цилиндре насоса. При движении поршня вправо в замкнутом пространстве цилиндра создается разрежение. Под действием разности давлений в приемной емкости и цилиндре жидкость поднимается по всасывающему трубопроводу и поступает в цилиндр через открывающийся при этом всасывающий клапан.

гнетательный клапан при ходе поршня вправо закрыт, т.к. на него действует сила давления жидкости, находящейся в нагнетательном трубопроводе. При ходе поршня влево в цилиндре возникает давление, под действием которого закрывается всасывающий клапан и открывается нагнетательный клапан. Жидкость через нагнетательный клапан поступает в напорный трубопровод. Всасывание и нагнетание жидкости поршневым насосом простого действия происходит неравномерно: всасывание — при движении поршня слева направо, нагнетание — при обратном направлении движения поршня. В данном случае за два хода поршня жидкость один раз всасывается и один раз нагнетается.

Поршень насоса приводится в движение кривошипно-шатунным механизмом, преобразующим вращательное движение вала, на котором установлен кривошип, в возвратно-поступательное движение поршня.

В зависимости от конструкции поршня различают собственно поршневые и плунжерные насосы. В поршневых насосах основным рабочим органом является поршень, снабженный уплотнительными кольцами, пришлифованными к внутренней поверхности цилиндра. Плунжер не имеет уплотнительных колец и отличается от поршня значительно большим отношением длины к диаметру.

По числу всасываний или нагнетаний, осуществляемых за один оборот кривошипа или за два хода поршня, насосы делятся на насосы простого (рис.7.14) и двойного (рис.7.15) действия.

лее равномерной подачей, чем насосы простого действия обладают насосы двойного действия, которые имеют четыре клапана: два всасывающих и два нагнетательных. При ходе поршня 2 вправо жидкость всасывается в левую часть цилиндра 1 через всасывающий клапан 3 и одновременно через нагнетательный клапан 6 поступает из правой части цилиндра в напорный трубопровод; при обратном ходе поршня всасывание в правой части цилиндра через всасывающий клапан 4, а нагнетание в левой части цилиндра через клапан 5.

Рис.7.15. Схема поршневого насоса двойного действия: 1 – цилиндр; 2 – поршень; 3, 4 – всасывающие клапаны; 5, 6 – нагнетательные клапаны. Рис.7.15. Схема поршневого насоса двойного действия: 1 – цилиндр; 2 – поршень; 3, 4 – всасывающие клапаны; 5, 6 – нагнетательные клапаны. |

Рис.7.16. Схема дифференциального плунжерного насоса: 1 – плунжер; 2, 3 – цилиндры; 4, 5 – всасывающий нагнетательный клапаны; 6 – сальниковые уплотнители. Рис.7.16. Схема дифференциального плунжерного насоса: 1 – плунжер; 2, 3 – цилиндры; 4, 5 – всасывающий нагнетательный клапаны; 6 – сальниковые уплотнители. |

Таким образом, в насосах двойного действия всасывание и нагнетание происходят при каждом ходе поршня, вследствие чего производительность насосов этого типа больше и подача равномернее, чем у насосов простого действия.

На рис.7.16 представлена схема дифференциального плунжерного насоса. Работает насос следующим образом. При движении плунжера влево закрывается всасывающий клапан 4 и открывается нагнетательный клапан 5, через который часть жидкости проходит в нагнетательный трубопровод, а вторая часть в правый цилиндр 3.

и движении плунжера в право закрывается нагнетательный 5 и открывается всасывающий клапан 4, при этом из всасывающего трубопровода жидкость поступает в цилиндр 2; в то же время жидкость плунжером вытесняется из цилиндра 3 и поступает в нагнетательный трубопровод. Таким образом, за один оборот кривошипа всасывается жидкость один раз (при ходе плунжера вправо). В нагнетательную трубу, этот объем жидкости подается за два приема (ход плунжера влево и ход вправо). Следовательно, дифференциальный насос работает на всасывающей стороне как насос одинарного действия, а на нагнетательной стороне — как насос двойного действия. По сравнению с насосом одинарного действия преимуществом дифференциального насоса является большая равномерность подачи. В отличие от поршневых насосов уплотнение в плунжерных достигается с помощью сальников, что является определенным преимуществом, так как не требует столь тщательной обработки поверхности цилиндра и позволяет перекачивать загрязненные жидкости.

Диафрагмовые насосы. Диафрагмовые (мембранные) насосы применяются для перекачивания жидкостей, химически действующих на рабочие органы насоса. В таких насосах роль поршня выполняет упругая диафрагма — мембрана. На рис. 7.21 дана схема мембранного насоса.

Рис.7.21. Схема диафрагмового насоса:

1 — корпус; 2 — диафрагма (мембрана); 3 — цилиндр; 4 — плунжер; 5 — клапаны; 6, 7 — всасывающий и нагнетательный патрубки; 8 — сальниковые уплотнители.

Цилиндр (3), в котором возвратно — поступательно движется плунжер (4), заполнен неагрессивной жидкостью. При его движении вверх происходит изменение объема камеры перед диафрагмой и давления жидкости в ней, которое передается через мембрану перекачиваемой жидкости. При этом всасывающий клапан поднимается и через него происходит засасывание агрессивной жидкости в клапанную коробку и в освободившийся объем перед мембранной. При обратном ходе плунжера давление неагрессивной жидкости под плунжером возрастает и мембрана вследствие этого движется влево. Всасывающий клапан в клапанной коробке закрывается и открывается нагнетательный клапан, а агрессивная жидкость через патрубок (7) перекачивается в нагнетательный трубопровод.

Клапанная коробка и клапаны изготавливаются из химически стойких материалов; упругая диафрагма — из каучука или стали.

Объемные роторные насосы работают как и поршневые по принципу вытеснения жидкости. В отличие от поршневых насосов в конструкции роторных насосов всасывающих и нагнетательных клапанов нет. Главными частями роторного насоса являются: статор или неподвижная часть насоса; ротор, вращающийся от ведущего вала, и вытеснители, вращающиеся вместе с ротором.

В зависимости от вида вытеснителей роторные насосы бывают шестеренные, пластинчатые и винтовые.

Шестеренные насосы. Наиболее простым и распространенным из роторных насосов является шестеренный насос, схема которого представлена на рис.7.22.

.

Рис.7.22. Схема шестеренного насоса:

1 — корпус; 2,3 — шестерни; 4, 5 — всасывающий и нагнетательный патрубки.

Рабочей частью насоса являются две шестерни с внешним зацеплением, плотно охватываемые корпусом насоса. Ведущая шестерня получает вращение от двигателя, другая шестерня, вращающаяся в противоположную сторону, является ведомой. Направление вращения шестерен на рис.7.22 показано стрелками. При вращении шестерен жидкость захватывается впадинами между зубьями и переносится ими из области всасывания в область нагнетания, где затем она вытесняется из впадин, когда зубья вступают в зацепленье, и проталкивается в нагнетательный патрубок 5. Во время вращения зубчатых шестерен всасывание жидкости происходит с той стороны, где зубья выходят из зацепления.

Эти насосы отличаются равномерностью подачи и могут работать при больших числах оборотов, достигая 50 об/с. Они могут перекачивать сильно вязкие и густые жидкости. Шестеренные насосы обладают реверсивностью, т.е. при изменении направления вращения шестерен области всасывания и нагнетания меняются местами. Объемный к.п.д hn шестеренного насоса достигает 0,7 — 0,9.

Пневматический насос Монтежю. Пневматические насосы относятся к объемным насосам и работают по принципу вытеснения из резервуара жидкости газом (воздухом). Схема такого насоса показана на рис.7.25.

Рис.7.25. Схема пневматического насоса Монтежю:

1 — резервуар; 2 — кран для впуска жидкости в резервуар; 3 — кран для выпуска воздуха из резервуара; 4 — кран для впуска сжатого воздуха; 5 — кран на нагнетательной трубе.

Насос Монтежю работает следующим образом. Жидкость поступает в резервуар 1 самотеком через кран 2. В это же время должен быть открыт кран 3, через который удаляется воздух из резервуара. Когда резервуар наполнится жидкостью краны 2 и 3 закрывают, а краны 4 и 5 открывают. Через кран 4 поступает сжатый воздух и вытесняет жидкость через кран 5 в нагнетательный трубопровод. Насос Монтежю является насосом периодического действия, так как после удаления жидкости из резервуара цикл его работы снова повторяется. Насос этот применяется для перекачивания небольших объемов химически агрессивных жидкостей. Он прост по конструкции, но имеет низкий к.п.д. (0,1 — 0,25).

Источник: helpiks.org

Типы гидравлических моторов

Гидравлические моторы классифицируют по различным признакам.

- По движению рабочих звеньев

- Роторные

- Безроторные

- По числу рабочих звеньев

- Однорядные

- Многорядные

- По возможности регулирования

- Регулируемые

- Нерегулируемые

- По возможности реверсирования

- Реверсивные

- Нереверсивные

- По циклу работы

- Однократного действия

- Многократного действия

- Вид конструкции распределения

- С клапанная

- С крановая

- С золотниковая

- По виду рабочих звеньев

- Винтовые

- Ролико-лопастные

- Шестеренные

- С внутренним (наружним) зацеплением

- С внешним зацеплением

- Шиберные

- Пластинчатые

- Фигурно-шиберные

- Поршневые

- Аксиально-поршневые

- С наклонным диском (шайбой)

- С профильным диском (шайбой)

- С наклонным блоком

- Радиально-поршневые

Обозначение гидромоторов

Гидромотор обозначается на гидравлических схемах следующим образом.

Один из основных элементов гидросистемы — это насос гидравлический. Имеется множество типов этих устройств. Принцип их работы заключен в вытеснении при повороте вала рабочей жидкости. Применение насоса шестеренного возможно для привода некоторых элементов установки гидравлической при подключении одновременно их к одному насосу. Эти делители используются в машинах:

- промышленных;

- сельскохозяйственных;

- строительных.

Также вместе с насосами приводными могут применяться нередко гидравлические ручные насосы. Они нужны для дублирования насосных основных установок во время возникновения аварийной ситуации. Во время применения насоса ручного имеется возможность при аварийной остановке перемещать рабочий орган. Также применяют ручные насосы и в тех случаях, когда требуется получить повышенное давление на небольшой временной промежуток, при этом затратив совсем немного энергии.

Гидромотор — это один из видов двигателя гидравлического, где энергия гидравлическая преобразуется в энергию механическую. Гидромотор дает возможность валу сообщать вращательные движения. Гидромотору на вход передается рабочая жидкость, а с вала выходного подается крутящий момент. Ходом вала управлять можно поворотом органа рабочего оборудования.

Имеется несколько типов гидромоторов, Цены на гидромоторы различных видов так же могут отличаться. Наиболее распространены такие как:

- аксиально-поршневые;

- шестерённые;

- геролерные;

- радиально-поршневые;

- героторные;

- пластинчатые.

Сфера применения каждого типа гидромотора напрямую зависит от требующихся характеристик работы устройств гидравлических. К примеру, аксиально-поршневые используют, когда необходимо чтобы вал имел большую скорость вращения, а радиально-поршневые, напротив — если требуется небольшая скорость вращения. Основным примером употребления гидромоторов радиально-поршневых являются приводы катков дорожных. В простых системах гидравлики с низкой степенью давления используются гидромоторы шестеренные. В системах гидравлики станков, как правило, используют гидромоторы пластинчатые.

В наше время приобрести гидромотор различного типа, не составляет ни какого труда. Следует лишь понимать, для каких целей он будет применяться и что от него нужно. В промышленном оборудовании и технике обычно применяют электродвигатели. Гидромоторы же используют тогда, когда их применение имеет преимущества. К примеру, гидромотор по массе и габаритам значительно меньше, нежели электродвигатели с такой же мощностью. Как и всякое устройство с коммутацией электрической, электромотор критичен к интенсивному включению и отключению. Для гидромоторов такие действия ни какой опасности не представляют.

ЧТО ТАКОЕ ГИДРОМОТОР(ГИДРОНАСОС)?

Вот уже много лет гидравлические устройства активно применяются в самых разнообразных сферах человеческой деятельности. Гидромоторы и гидронасосы можно встретить, практически, повсюду, где требуется мощное силовое воздействие в узлах и механизмах.

Гидромотор — это устройство, предназначенное для преобразования энергии жидкости в механическую энергию, с последующим воздействием на рабочий орган. Обычно, в качестве такого органа выступает выходной вал, который получает преобразованную энергию. Далее вращательные движения вала способствуют работе всей машины, а также выполнению определенных технологических функций.

Гидравлика позволяет решить проблемы во многих отраслях народного хозяйства. Поскольку, деятельность человека очень широка, гидромоторы нашли своё применение в газовой и нефтяной отрасли, авиации и космической индустрии, автомобильном транспорте и автокранах, строительной технике и коммунальных машинах, а также в железнодорожной отрасли и лесопромышленности.

Эти, казалось бы, небольшие механизмы позволяют выполнять множество необходимых преобразований и обладают высоким эксплуатационным потенциалом.

Широкий спектр применения гидравлики способствует появлению большого количества моделей гидромоторов, служащих человеку в самых различных механизмах. Гидромотор считается одним из самых сложных гидравлических устройств. Поэтому необходимо понимать, что безотказная работа этого узла определяет общее качество работы каждой машины, в которой он используется. Следует иметь ввиду, что ремонт и техническое обслуживание гидромашин требует специальных условий, которых нельзя добиться в обычных мастерских. Персонал при ремонте и обслуживании подобных устройств должен отличаться высоким профессионализмом и иметь соответствующую квалификацию.

При выпуске гидравлического оборудования новых моделей стараются соблюдать условие совместимости с более старыми моделями, чтобы обеспечить хорошую взаимозаменяемость.

Существует множество видов гидромоторов, которые используются в различных машинах. Они могут применяться, как в открытых, так и в закрытых системах. Конструктивно, каждый такой узел имеет те или иные преимущества и недостатки, поэтому он находит применение в своей отрасли, именно там, где эти факторы являются доминирующими. Основными параметрами любого гидронасоса являются рабочий объем V, номинальное давление Р ном и номинальная частота вращения n ном, а производными — производительность (подача) Q ном, потребляемая мощность N ном, а также полный КПД h. В гидроприводах самоходных машин применяются роторно — вращательные и роторно — поступательные насосы, которые по виду рабочих органов разделяют на:

- поршневые;

- шестеренные;

- шиберные (пластинчатые).

По углу между осями блока и поршня различают:

- аксиально-поршневые;

- радиальные.

По механизму передачи движения аксиально-поршневые гидронасосы классифицируют на следующие типы:

- с наклонным блоком;

- с наклонным диском (шайбой).

В свою очередь радиально-поршневые гидронасосы подразделяют на:

Гидронасосы могут быть выполнены с нерегулируемым и регулируемым рабочим объемом и предназначены для работы как в режиме объемного насоса, так и в режиме объемного гидромотора (насоса-мотора) с реверсивным и нереверсивным направлениями потока.

Сравнительная оценка основных параметров гидромашин различных типов показывает, что каждый тип имеет определенные конструктивные особенности, которые определяют область их использования, целесообразную с технической и экономической точек зрения.

Шестеренные гидронасосы широко используются в мобильных машинах небольшой мощности при низком и среднем давлении в гидросистеме. Они менее требовательны к чистоте рабочей жидкости и имеют меньшую стоимость по сравнению со стоимостью гидронасосов других типов, но характеризуются более низким ресурсом по сравнению с аксиально-поршневыми насосами.

Применение аксиально-поршневых гидронасосов наиболее целесообразно при среднем и высоком давлении в гидросистемах мобильных машин и цикличном характере изменения внешней нагрузки. Дополнительные устройства обеспечивают реверсирование потока и изменение подачи.

Роторные гидромоторы классифицируют по конструкции рабочей камеры на:

- шестеренные;

- коловратные;

- винтовые;

- шиберные (пластинчатые);

- поршневые,

- обладающие обратимостью.

По числу рабочих циклов в каждой камере за один оборот выходного вала гидромоторы разделяют на:

- однократного действия (одноходовые);

- многократного действия (многоходовые).

Аксиально-поршневые насосы имеют более высокий полный КПД, по сравнению с КПД шестеренных и пластинчатых насосов. Объемный КПД аксиально-поршневых насосов начинает заметно снижаться только при вязкости рабочей жидкости менее 10 мм 2/с, для пластинчатых насосов этот предел вязкости составляет 50-80/с, а для шестеренных — 80 мм 2/с.

При выборе предпочтительной модели из наиболее распространенных конструкций аксиально-поршневых насосов следует учитывать, что при прочих равных условиях гидронасосы с шатунной кинематикой имеют следующие преимущества:

- возможность работы в насосоном и моторном режимах в открытой и в замкнутой гидросистемах;

- высокую всасывающую способность, обеспечивающую удовлетворительное заполнение рабочего объема при широком диапозоне изменения вязкости рабочей жидкости, что особенно важно для гидроприводов самоходных машин, эксплуатируемых на открытом воздухе при широком диапозоне изменения температуры;

- относительно меньшую чувствительность к чистоте рабочей жидкости (могут надежно работать при тонкости фильтрации до 40 мкм);

- возможность встраивания регуляторов давления и расхода, а также вспомогательного насоса для питания сис темы управления и подпитки.

В аксиально-поршневых гидронасосах с наклонным блоком цилиндров использована унифицированная конструкция качающих узлов, различающихся только габаритными размерами.

В гидроприводах самоходных машин наиболее часто применяют реверсивные по направлению вращения аксиально-поршневые и радиально-поршневые гидромоторы с нерегулируемым и реже с регулируемым рабочим объемом.

В отечественных самоходных машинах с гидроприводом применяются в основном аксиально-поршневые гидромоторы с регулируемым рабочим объемом, обеспечивающие бесступенчатое изменение частоты вращения исполнительных механизмов с минимальными потерями энергии.

Гидромоторы, используемые при большой частоте вращения, условно называют средне- или высокооборотными (низкомоментными). Гидромоторы, предназначенные для создания большого крутящего момента при малой угловой скорости, принято условно называть высокомоментными.

В объемах гидроприводах самоходных машин наиболее широко применяются шестеренные, аксиально-поршневые, радиально-поршневые и реже пластинчатые гидромоторы. Тип и исполнение гидромоторов выбирают по основным параметрам с учетом назначения и условий их эксплуатации.

Профессионалы утверждают, что при эксплуатации гидромотора необходимо регулярно следить за наличием посторонних шумов в устройстве, уровнем и температурой рабочей жидкости в узле, давлением и герметичностью. Все эти факторы определяют исправность работы любого узла, использующего гидравлику.

Регулярный контроль гидромотора позволит избежать поломок и простоя всей

машины.

Обратите внимание, что жидкость, используемая в гидромоторах, должна соответствовать спецификации и стандартам устройства. Если не соблюдать эти условия, то возможен отказ оборудования.

В принципе, при правильном обслуживании и применении, гидромоторы служат достаточно долго и отличаются высокой надежностью работы.

Гидравлическими двигателями называют силовые установки и машины, преобразующие энергию потока или давления жидкости в механическую энергию.

Как видно из определения, гидравлические двигатели выполняют задачу, обратную задаче гидравлических насосов, из чего вытекает принцип обратимости, согласно которому практически любой насос (преобразующий механическую энергию в энергию потока) можно использовать в качестве гидравлического двигателя для выполнения противоположной функции.

Свойство обратимости гидравлических машин в большинстве случаев позволяет эксплуатировать одну и ту же гидравлическую машину, как в режиме насоса, так и в режиме двигателя, то есть создавать насосы и двигатели по общим конструктивным схемам.

Естественно предположить, что гидродвигатели, как и гидронасосы, можно классифицировать на две группы: динамические, отбирающие кинетическую энергию у потока жидкости, и объемные, преобразующие энергию давления потока в механическую энергию.

К первой группе гидравлических двигателей можно отнести различные турбины, т. е. лопастные (центробежные и осевые) насосы, выполняющие обратную функцию (преобразования энергии движения потока в механическую энергию) .

Вторая группа – объемных гидравлических двигателей, принципиально может быть представлена практически всеми видами рассмотренных ранее конструкций гидравлических насосов объемного типа — шестеренные, пластинчатые, роторно-поршневые, диафрагменные, поршневые и т. д. Однако наибольшее практическое применение в машиностроении нашли лишь динамические гидродвигатели-турбины и объемные гидродвигатели, имеющие высокий КПД – аксиальные и радиальные роторные гидравлические двигатели, а также особый тип гидродвигателей – гидроцилиндры.

Принцип действия объемных гидравлических двигателей основан на возникновении неуравновешенной силы на подвижных элементах рабочих камер при воздействии на них жидкости, подводимой под избыточным давлением от источника питания (насоса, аккумулятора, магистрали) .

В процессе работы двигателя герметично отделенные друг от друга камеры попеременно сообщаются с местами подвода, где они увеличивают свой объем и заполняются маслом под давлением, и отвода, где при уменьшении объемов камер происходит вытеснение жидкости в сливную линию.

Подвижные элементы рабочих камер конструктивно могут быть выполнены в виде зуба, шестерни, пластины, плунжера, поршня и т.д.

По характеру движения выходного звена гидравлические двигатели делят на:

- моторы с неограниченным вращательным движением;

- поворотные двигатели с ограниченным (меньше 360°) углом поворота;

- цилиндры с ограниченным возвратно-поступательным прямолинейным движением.

Рабочие характеристики и параметры гидравлических двигателей

Работа разных по конструкции гидравлических двигателей (как и разных гидронасосов) характеризуется различными параметрами и рабочими характеристиками.

Для гидравлических моторов основными являются следующие параметры:

Рабочий объем – суммарное изменение объемов рабочих камер мотора за одни оборот ротора или объем жидкости, при прохождении которого через мотор его ротор совершит один оборот:

V о = V k zk , м 3

где:

V k – изменение объема рабочей камеры мотора за один рабочий цикл, рассчитанное по ее геометрическим размерам;

z – число рабочих камер;

k – кратность действия, то есть число рабочих циклов, совершаемых за один оборот вала.

Теоретический расход мотора – это расчетный объем жидкости, проходящий через мотор в единицу времени:

Q m = V о n , м 3 /с

где: n – частота вращения вала мотора.

Фактический расход жидкости через мотор больше теоретического на величину объемных потерь:

Q ф = Q m + ΔQ м , м 3 /с

где: ΔQ м – утечки масла через зазоры внутри мотора из полостей питания в полости слива и утечки жидкости в окружающую среду.

В отличие от насоса утечки масла в моторе направлены в ту же сторону, что и основной поток.

Объемный КПД мотора :

η о = Q m /Q ф = Q m /(Q m + ΔQ м) .

Рост объемных потерь приводит к уменьшению КПД мотора.

Частота вращения вала мотора:

n = Q m /V о = Q ф η о /V о , с -1

Номинальное давление рном (Па) – наибольшее давление рабочей жидкости на входе в мотор, при котором гидравлическая машина должна проработать в течение установленного срока службы с сохранением основных параметров в пределах установленных норм.

Перепад давлений определяется разностью давлений масла на входе и выходе мотора:

Δp = р вх — р вых , Па

Полезная (эффективная) мощность мотора определяется из зависимости:

N n = Mω = 2πMn , Вт

где:

М – вращающий момент на валу мотора;

ω = 2πn – угловая скорость вала;

n – частота вращения вала мотора.

Вращающий момент на валу мотора определяется по формуле:

M = N n /ω = Q m Δp/2πn = V о Δp/2π , Нм

Потребляемая гидромотором мощность :

N м = Q ф Δp = N n /η гм , Вт

где: η гм – полный КПД гидравлического мотора.

Полный КПД гидравлического мотора :

η гм = N n /N м или η гм = η о η м η г ,

где: η о, η м, η г – соответственно объемный, механический и гидравлический КПД мотора.

При типовом проектировании привода машины гидравлический мотор выбирают по полезной (эффективной) мощности и номинальной частоте вращения вала, то есть так же, как и электродвигатель.

Поворотные гидравлические двигатели характеризуются следующими основными параметрами:

Рабочий объем на угол поворота (270° и меньше) , м 3 .

Фактический расход масла при максимальной скорости поворота вала определяется по формуле:

Q ф = zbω(R 2 – r 2)/2 , м 3 /с

где:

z – число пластин;

b – ширина пластины;

R и r – большой и малый радиусы ротора поворотного двигателя;

ω – максимальная угловая скорость поворота вала.

Номинальный вращающий момент на валу :

М ном = zbΔp(R 2 – r 2)/2 , Нм

где: Δp – разность давлений в напорной и сливной камерах двигателя при номинальном давлении питания.

Полный КПД при номинальных параметрах (для стандартных поворотных гидравлических двигателей типа ДПГ полный КПД может достигать 95%) .

Для гидравлических цилиндров основными являются следующие параметры:

- диаметр поршня D ;

- диаметр штока d ;

- величина хода S поршня;

- номинальное давление рном на входе;

- номинальное усилие F на штоке;

- минимальная и максимальная скорость v перемещения.

Рабочие (эффективные) площади поршня:

со стороны бесштоковой полости:

F 1 = πD 2 /4 , м 2 ,

со стороны штоковой полости:

F 2 = π(D 2 – d 2)/4 , м 2 ,

где: D – диаметр поршня; d – диаметр штока.

Номинальное усилие на штоке цилиндра без учета сил трения и инерции:

для цилиндра с односторонним штоком:

R = p 1 F 1 – p 2 F 2 , Н ,

для цилиндра с двусторонним штоком:

R = (p 1 – p 2)F 2 , Н ,

где р 1 и р 2 – номинальное давление масла соответственно в напорной и сливной камерах гидроцилиндра.

Скорость движения поршня :

v = Q ф /F , м/с ,

где:

Q ф – фактический расход масла с учетом утечек;

F – площадь поршня со стороны напорной камеры цилиндра.

Мощность цилиндра :

N = Rv , Вт

Тепловое удлинение цилиндра :

λ = εLΔt , м ,

где:

ε – коэффициент линейного расширения (для стали ε = 12×10 -6);

L – длина цилиндра;

Δt – повышение температуры.

Удлинение цилиндра велико (λ ≈ 1 мм, при L = 2 м, Δt = 40˚) , поэтому рекомендуется одну из его опор выполнять скользящую, а другую закреплять неподвижно.

Особо следует подчеркнуть, что полный КПД гидроцилиндра обычно превышает 95% , то есть больше, чем у любых других известных двигателей.

Гидромоторы

Как уже отмечалось выше, гидравлические машины обладают свойством обратимости. Это позволяет создавать по одним и тем же конструктивным схемам, как объемные насосы, так и гидравлические моторы.

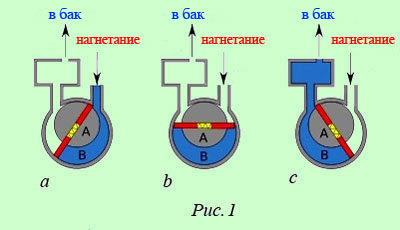

Рассмотрим работу гидравлической машины, схема которой показана на рисунке 1 , в режиме мотора. Предположим, что в рабочие камеры машины, расположенные справа от вертикальной оси, подается жидкость от насоса, а камеры, расположенные слева соединены с баком.

Под действием избыточного давления на пластинах возникают неуравновешенные силы, создающие вращающий момент на валу мотора, направленный против часовой стрелки. Камеры, соединенные с баком, при вращении ротора освобождаются от рабочей жидкости. Если кольцо А установить в корпусе мотора соосно с ротором, то момент на валу мотора станет равным нулю и вращение вала прекратится.

Аналогично можно рассмотреть работу в режиме мотора аксиально-поршневой гидравлической машины.

При подаче масла под давлением через отверстие распределителя, поршни будут со значительным усилием прижаты жидкостью к наклонному диску.

В результате силового взаимодействия каждого из поршней с диском возникнет тангенциальная сила, направленная перпендикулярно оси поршня. Таким образом, на блок и связанный с ним вал гидравлического мотора начнет действовать вращающий момент.

Остальные поршни, рабочие камеры которых в это время соединены с магистралью сброса, будут вытеснять масло через отверстие распределителя на слив в бак.

Существенным недостатком рассмотренной схемы являются значительные изгибающие усилия, воспринимаемые поршнями и вызывающие их преждевременный износ и нарушение герметичности рабочих камер.

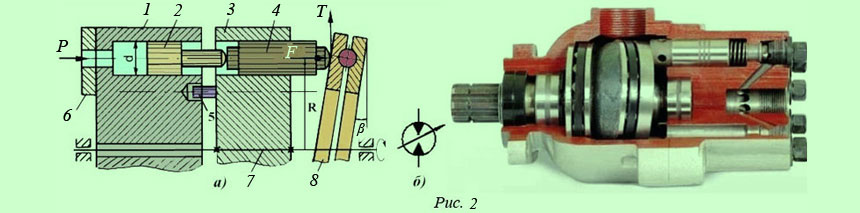

Для исключения указанного недостатка используют гидравлические машины этого типа с двойным ротором (рис. 2) .

При подводе жидкости через неподвижный торцовый распределитель 6 в рабочую камеру мотора, поршень 2 перемещается вправо в расточке ротора 1 и, воздействуя на толкатель 4 , создает силу F на наклонном диске 8 .

При подводе жидкости через неподвижный торцовый распределитель 6 в рабочую камеру мотора, поршень 2 перемещается вправо в расточке ротора 1 и, воздействуя на толкатель 4 , создает силу F на наклонном диске 8 .

Вращающий момент, создаваемый тангенциальной силой T , передается через толкатель 4 ротору 3 , жестко связанному с валом 7 мотора, и с помощью пальца 5 ротору 1 , свободно вращающемуся на валу. Таким образом, поршни 2 не воспринимают изгибающего момента от действия силы T .

В гидравлических приводах металлообрабатывающих станков преимущественно применяют нерегулируемые аксиально-поршневые моторы, которые в ряде случаев имеют существенные преимущества перед электромоторами (гидравлические моторы одинаковой с электродвигателями мощности в среднем в шесть раз меньше по габаритам и в четыре-пять раз по массе) .

При наибольшей частоте вращения вала n max = 50 c -1 наименьшее значение частоты может составлять n min = 0,5 c -1 , а у моторов специального исполнения – до n min = 0,05 c -1 и меньше, причем легко обеспечивается бесступенчатое регулирование частоты вращения во всем диапазоне.

Время разгона и торможения вала гидравлического мотора не превышает нескольких сотых долей секунды; возможны режимы частых включений и выключений, реверсов, изменения частоты вращения.

Вращающий момент мотора легко регулируется изменением разности давлений на входе и выходе. При подходе рабочего органа станка к упору, вращение вала мотора прекращается, а развиваемый им вращающий момент остается неизменным. Полный КПД находится в пределах 80…90% .

Поворотные гидравлические двигатели нашли широкое применение в станках и промышленных роботах для обеспечения возвратно-вращательного (поворотного) движения рабочих органов или вспомогательных устройств. Конструктивные схемы таких двигателей приведены на рисунке 11 .

Поворотный двигатель (рис. 13,а) состоит из корпуса 1 , поворотного ротора, представляющего собой втулку 2 с одной лопастью 3 , неподвижной разделительной перегородки 4 , подпружиненного уплотнения 5 вала и двух крышек. Вал установлен на двух подшипниках, расположенных в крышках.

Двигатель имеет две герметичные рабочие камеры. При подводе масла под давлением в верхнюю полость лопасть вместе с валом поворачивается по часовой стрелке на угол до 270° , одновременно из нижней полости жидкость вытесняется в сливную линию и возвращается в бак.

Многолопастные поворотные двигатели (рис. 13,б и в) позволяют получить на валу больший вращающий момент, чем у двигателя с одной лопастью, однако при этом уменьшаются возможный угол поворота и угловая скорость вала.

Двигатели с одной лопастью работают при номинальном давлении 16 МПа , развивая номинальный вращающий момент до 2000 Нм .

Гидравлические цилиндры

Гидравлические цилиндры, как тип гидравлических двигателей, нашли широкое применение в технике и многих областях промышленности. Простота и надежность, удобство технического обслуживания и эксплуатации послужили причиной использования этих гидромашин в самых различных гидроприводах — силовых, дистанционного управления механизмами и т. п.

Применяются гидроцилиндры и в сельскохозяйственной, автомобильной и дорожной технике.

Цилиндры, применяемые в гидравлических приводах технологического оборудования, различают по направлению действия рабочей жидкости (одностороннего и двустороннего действия) и по конструкции рабочей камеры (поршневые и плунжерные) .

В цилиндрах одностороннего действия движение выходного звена под действием рабочей жидкости возможно только в одном направлении, а возврат в исходное положение происходит под действием внешних сил, например силы пружины или силы тяжести. В последнем случае цилиндр располагают вертикально.

В цилиндрах двустороннего действия движение выходного звена под действием рабочей жидкости возможно в двух взаимно противоположных направлениях.

В поршневых цилиндрах две рабочие камеры образованы поверхностями корпуса и поршня со штоком (односторонним или двусторонним) .

В плунжерных цилиндрах одна рабочая камера образована поверхностями корпуса и плунжера.

Телескопические цилиндры (одностороннего и двухстороннего действия) имеют рабочую камеру образованную также поверхностями корпуса и плунжера.

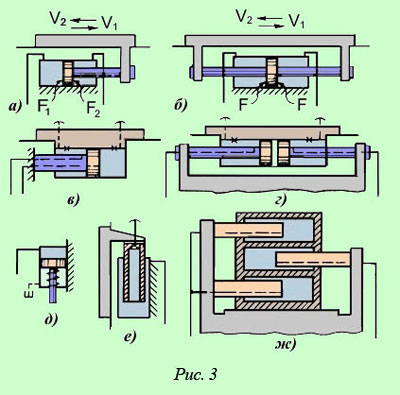

Основные типы цилиндров, применяемых в машиностроении, показаны на рисунке 3 .

Корпус поршневого гидроцилиндра двустороннего действия с односторонним штоком (рис. 3,а) жестко закреплен на станине машины, а шток связан с движущимся рабочим органом. Если в цилиндр при прямом (вправо) и обратном (влево) ходе поступает одинаковое количество масла, то при малом диаметре штока площади F 1 и F 2 и скорости v 1 и v 2 близки по величине, а при увеличении диаметра штока скорость v 2 становится заметно больше v 1 .

Равенство скоростей v 1 и v 2 можно обеспечить за счет дифференциального включения цилиндра, у которого F 1 = 2F 2 . В этом случае при движении вправо обе полости (камеры) цилиндра соединяют с напорной линией, а при обратном ходе (влево) – штоковая полость продолжает соединяться с напорной линией, а поршневая соединяется со сливной линией.

При двустороннем штоке (рис. 3,б) площади F поршня обычно одинаковы, следовательно, равны и скорости v1 и v2 . Недостатки таких цилиндров – увеличенная длина и необходимость второго уплотнения для штока.

Иногда, из конструктивных соображений, бывает удобнее закрепить шток цилиндра, а его корпус связать с подвижным органом машины (рис. 3,в и 3,г) . В этих случаях масло в цилиндр подводят через отверстия в штоке или через гибкие рукава (шланги) высокого давления.

Для зажимных и фиксирующих механизмов широко применяют цилиндры одностороннего действия (рис. 3,д) . Плунжерный цилиндр (рис. 3,е) способен перемещать вертикально расположенный рабочий орган только вверх; движение вниз происходит под действием силы тяжести.

С помощью нескольких плунжерных цилиндров (рис. 3,ж) можно обеспечить движение рабочего органа машины в обе стороны.

Плунжерные цилиндры проще в изготовлении, так как отпадает необходимость в трудоемкой обработке внутренней поверхности цилиндра, однако имеют меньший ход. Во избежание ударов поршня о крышки рекомендуется использовать цилиндр с ходом несколько большим, чем ход рабочего органа станка.

Следует помнить, что в большинстве случаев гидроцилиндры не допускают радиальную нагрузку на шток.

Источник: mtz-80.ru

Принцип работы

Рассматривая принцип работы поршневого насоса следует учитывать, что первая конструкция появилась много десятилетий назад. Схема работы имеет следующие особенности:

- Механизм имеет подвижный элемент, который совершает возвратно-поступательное движение. Он изготавливается при применении современных материалов, за счет которых существенно повышаются изоляционные качества.

- Подвижный элемент находится в изоляционном контейнере цилиндрической формы. При движении поршень создает разряженный воздух в рабочей камере, за счет чего происходит всасывание жидкости из трубопровода.

- Обратное движение подвижного элемента приводит к выдавливанию жидкости в отводящую магистраль. Устройство клапанов не позволяет попасть жидкости во всасывающую магистраль на момент ее выталкивания.

Простейший принцип работы определяет длительную и стабильную работу. Стоит учитывать, что поток, создаваемым подобным устройством, может двигаться с различной скоростью. Слишком большой объем рабочей камеры приводит к тому, что поток будет передвигаться скачками. Для того чтобы исключить появление подобного эффекта проводится установка устройства с несколькими поршнями.

Устройство

Плунжерный насос обладает относительно простой конструкцией. Среди особенностей отметим нижеприведенные моменты:

- Рабочая камера. Она представлена герметичным корпусом, который во внутренней части имеет зеркальную поверхность. За счет этого существенно упрощается ход подвижного элемента. Рабочая камера является частью цилиндра, которая определяется максимальным ходом штока. Поверхность цилиндра изготавливается при применении материала, который характеризуется высокой устойчивостью к воздействию жидкости.

- Для отвода и подвода жидкости предназначены напорная и всасывающая трубка. Они могут иметь различный диаметр. Кроме этого, подобный конструктивный элемент может иметь систему клапанов, которые существенно повышают эффективность механизма.

- Поршень создает давление в системе. Устройство поршневого насоса имеет поршень, за счет которого проводится перекачивание жидкости. Он изготавливается при применении нескольких уплотнительных материалов. За счет этого поршень может ходить по цилиндру и при этом создавать вакуум. Именно на поверхность поршня оказывается серьезное давление. Некоторые варианты исполнения разборные, за счет чего можно провести ремонт. К примеру, при длительной эксплуатации изнашиваются уплотнители, которые можно заменить при необходимости для существенного продления срока службы механизма. Однако, встречаются и неразборные варианты исполнения, ремонт которых возможен только в специальных мастерских.

- Поршню передается усилие через шток. При изготовлении этого элемента применяется качественная сталь с повышенной жесткостью и прочностью. Кроме этого, применяемые материалы характеризуются высокой коррозионной стойкостью, за счет чего существенно продлевается эксплуатационный срок конструкции. Этот элемент связан с приводом, через который передается усилие. При слишком высокой нагрузке шток может существенно деформироваться.

Возвратно-поступательное движение передается от электрического двигателя через специальный механизм, который преобразует вращение. Современные варианты исполнения компактные, они могут устанавливаться для работы под открытом небом или в помещении. Кроме этого, при изготовлении корпуса применяется металл, обладающий высокой защитой от воздействия окружающей среды.

Устройство двусторонней модели имеет довольно большое количество особенностей:

- Есть цилиндр и поршень, а также шток. Эти элементы немного отличаются в сравнении с теми, которые применяются при создании одностороннего механизма.

- В отличии от предыдущего варианта исполнения, у рассматриваемого две рабочей камеры.

- Две рабочие камеры имеют собственные нагнетающие и всасывающие клапана.

Несмотря на существенное увеличение эффективности работы поршневого насоса, его конструкция довольно проста. В этом случае каждый ход предусматривает всасывание и выталкивание жидкости. Это существенно повышает значение КПД.

Разновидности

В продаже встречаются самые различные варианты исполнения поршневых насосов. Классификация проводится по следующим признакам:

- Количеству поршней, которые создают давление в системе.

- Количеству циклов нагнетания и всасывания за один ход.

В продаже встречается поршневой насос двойного действия, а также вариант исполнения с одним и тремя, несколькими поршнями. Как ранее было отмечено, за счет увеличения количества подвижных элементов исключается вероятность пульсирующего движения потока. Что касается количества циклов, то выделяют модели одностороннего и двустороннего действия, а также дифференциальные модели.

Классификация может проводится также по следующим критериям:

- Мощности.

- Пропускной способности или производительности.

- Размерам конструкции.

- Особенностям компоновки.

Производством поршневых насосов занимаются самые различные компании. Качество может зависеть от типа применяемых материалов, популярности бренда и предназначения конкретной модели.

Сферы применения

Жидкостный насос может применяться для решения самых различных задач. Создаваемая конструкция характеризуется высокой универсальностью. Однако, наличие подвижного элемента и применение уплотнительных колец при создании поршня определяет отсутствие возможности использования поршневого насоса для перекачивания большого объема жидкостей.

Рассматривая область применения отметим нижеприведенные моменты:

- Применяемые материалы при изготовлении могут выдерживать воздействие различных химических веществ. Именно поэтому поршневые насосы применяются для работы с различными видами топлива, взрывоопасными смесями и химически агрессивными средами.

- В продаже встречается довольно большое количество моделей, которые можно использовать для работы в домашних условиях.

- В пищевой промышленности конструкция также применяется крайне часто. Это связано с деликатным воздействием на перекачиваемую среду.

При изготовлении конструкции могут применяться самые различные материалы, которые и определяют область применения.

Преимущества и недостатки

Поршневой жидкостный насос характеризуется достаточно большим количеством достоинств и недостатков. К плюсам можно отнести:

- Простота конструкции. Как ранее было отмечено, подобные поршневые насосы были изготовлены еще несколько десятилетий назад и конструктивно они изменились несущественно.

- Высокая надежность, которую можно связать с простотой механизма и применением высококачественных материалов. Износостойкие материалы могут выдерживать длительное механическое воздействие.

- Возможность работы с различными носителями. Широкая область применения определена тем, что применяемые материалы не реагируют на воздействие различных химических веществ.

Есть и несколько серьезных недостатков. Примером можно назвать невысокую производительность. Подобные модели в меньшей степени подходят для перекачивания большого количества жидкости. Кроме этого, конструкция не подходит для продолжительной работы, так как активные элементы быстро изнашиваются и теряют свои эксплуатационные характеристики.

Источник: stankiexpert.ru